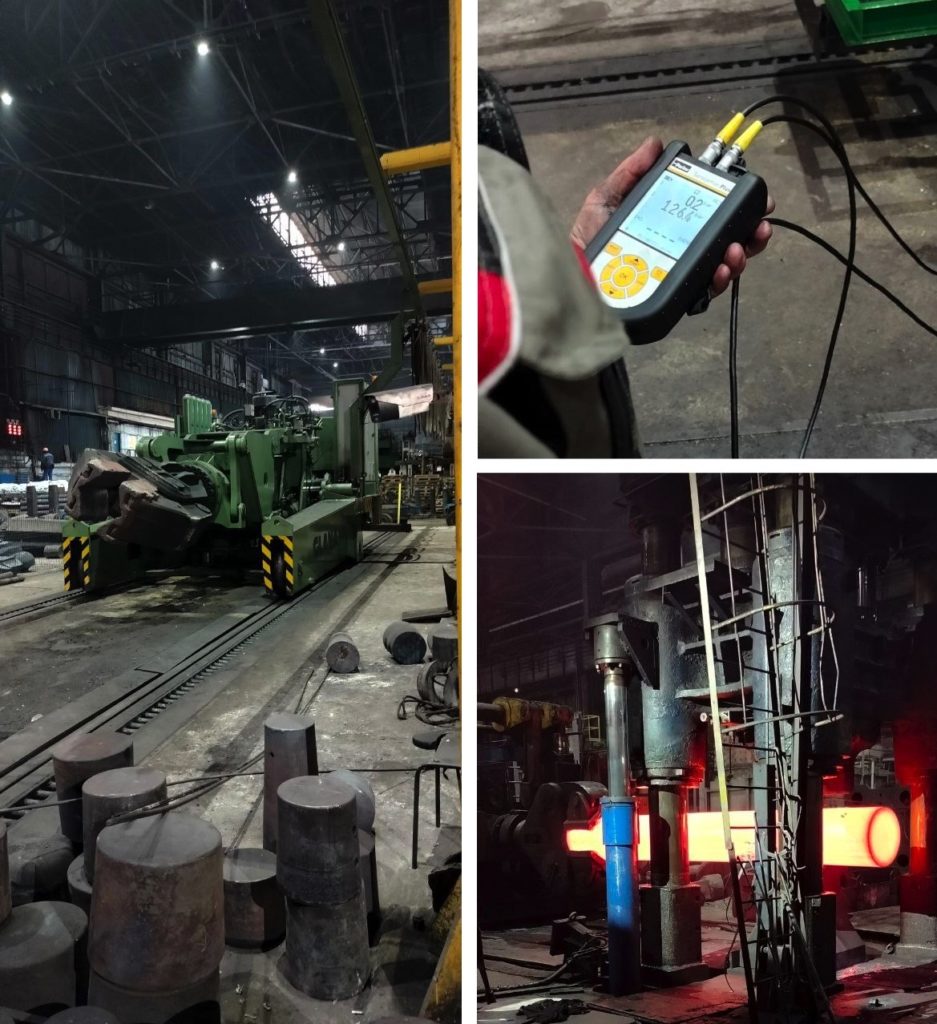

Инженеры ДК Гидро-Тест в текущем режиме выполняют выездной технический аудит, диагностику, настройку и подготовку заключений о техническом обследовании гидросистем тяжёлого промышленного оборудования.

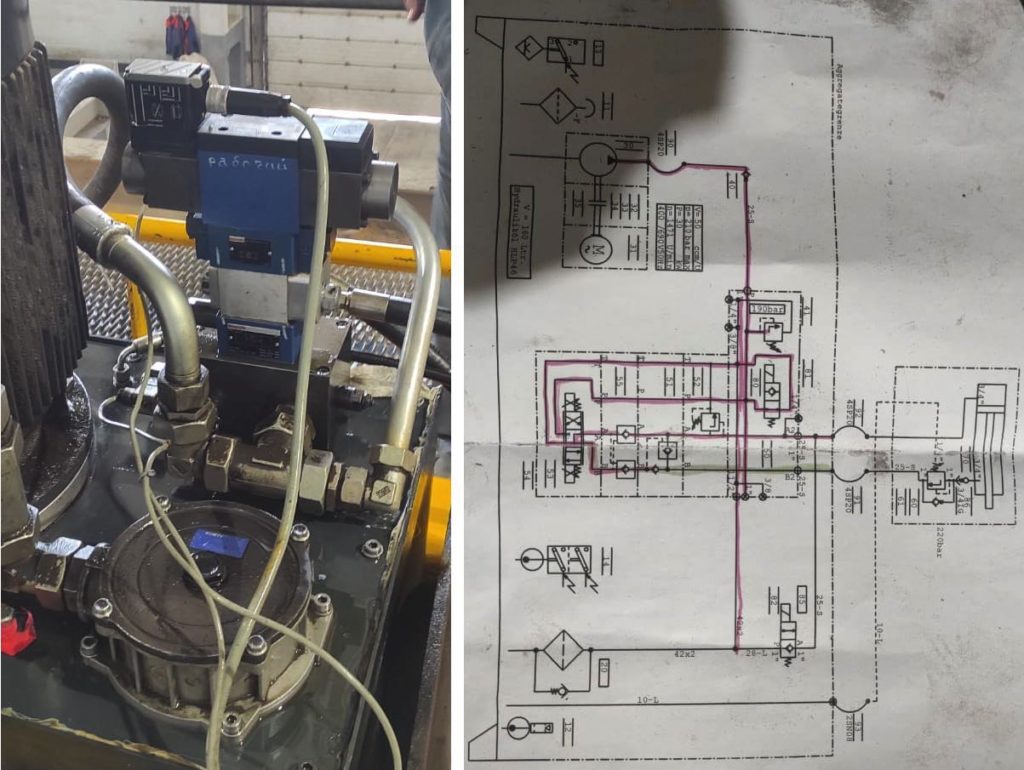

Решение проблемы непроизвольного перемещения манипулятора GLAMA и его захвата

По результатам выездной диагностики гидравлической и электронной систем определены следующие неисправности и их причины:

- загрязнённость (наличие инородных тел) в каналах линии управления

- неверная разводка гидросистемы, не соответствующая оригинальной гидросхеме

- в заводской документации все каналы управления подключены через фильтр тонкой очистки, но по факту выявлено, что линии управления сервораспределителями питаются от общей линии, где установлены фильтры грубой очистки – 25 мкм

- в случае засора подпиточных клапанов, встроенных в гидроблок и находящихся между сервораспределителем и гидромоторами – не происходит их окончательного закрытия и в нейтральном положении сервораспределителя одна из силовых линий гидромотора остаётся открытой, в результате чего происходит движение манипулятора.

- наиболее вероятной причиной указанной неисправности является загрязнение гидросистемы.

Заказчику выданы нижеследующие рекомендации.

Исходя из проведенных тестов гидростистемы манипулятора и анализа полученных данных предлагаем к выполнению нижеследующее мероприятия:

- Произвести чистку бака и гидросистемы, включая рабочее гидрооборудование – гидролинии, гидромоторы, гидроцилиндры.

- Предварительно на время промывки исключить из системы критичные к загрязнениям гидроузлы, а именно сервораспределители (временно заменить на дискретную гидроаппаратуру) и аксиально-поршневые гидронасосы (временно заменить на шестерённые гидромашины).

- Рассмотреть возможность приведения гидроразводки к оригинальной схеме или замены филтьтроэлеиментов с 25 мкм на 5 мкм, а также включения в гидросистему дополнительных фильтров. Проверить наличие фильтроэлементов на 10 мкм. Линии управления привести к штатной схеме с обязательной фильтрацией.

- После выполнения очистки (промывки) гидросистемы – перед запуском машины в работу – взять пробу масла на предмет определения следующих параметров: элементный анализ (Fe, Cr, Cu, Рb, Al и др.), кислотное число, кинематическая вязкость и индекс вязкости, массовая доля воды, класс чистоты

(ГОСТ 17216), код чистоты (ISO 4406). - Далее в процессе эксплуатации машины:

a. Включить систему на непрерывную фильтрацию в гидробаке;

b. Производить плановую замену фильтроэлементов и при возобновляющихся неисправностях, указанных выше – провести диагностику следующих компонентов: сервоклапанов, блокирующего верхнего каскада системы управления, распределителя блокировки, клапана блокировки. - Проводить удалённые консультации с инженерами Гидро-Тест.

Кроме того, для Заказчика разработан регламент технического обслуживания данного гидрооборудования.

Заказчиком выполнены рекомендации, что привело к устранению ранее существовавших проблем в работе гидросистемы промышленного оборудования.

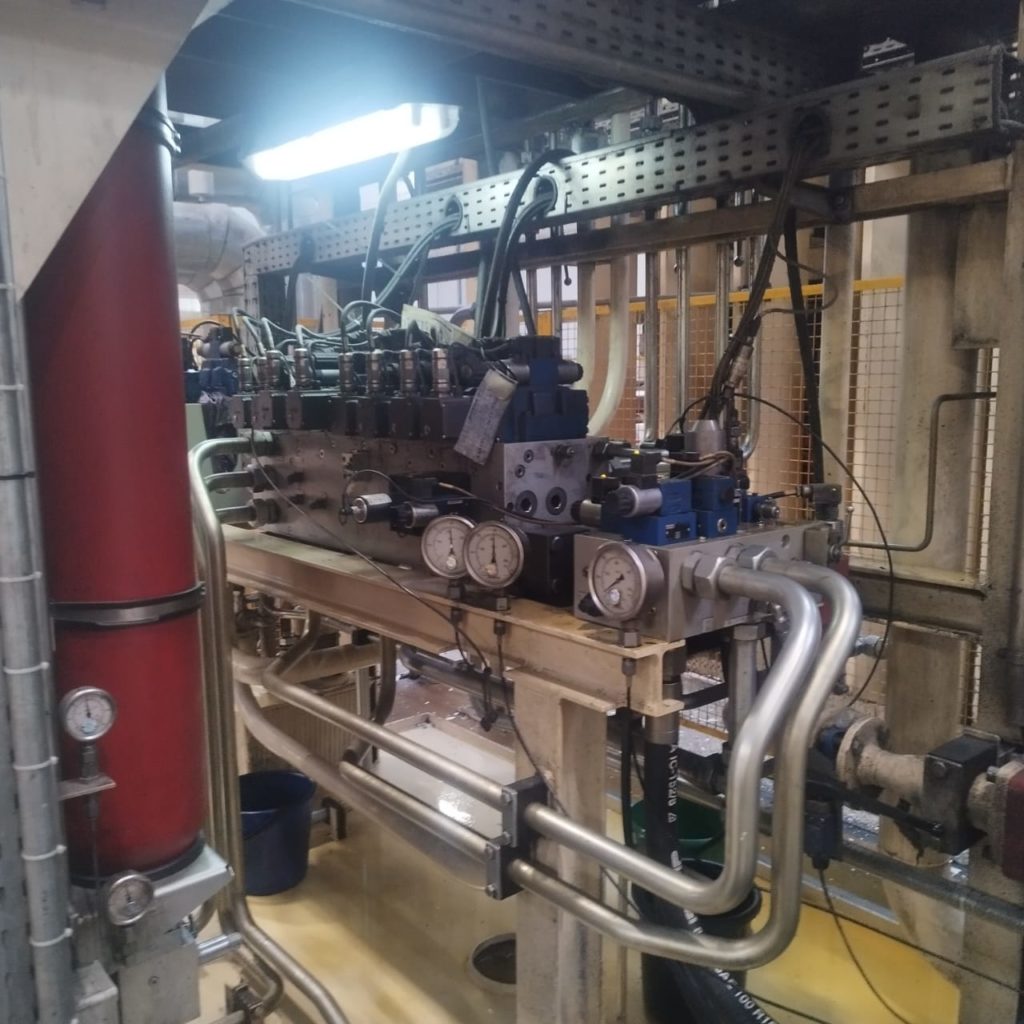

Диагностический выезд на автоматизированный комплекс производства фанеры и пресс ламинирования

Заказчик обратился с проблемой неразвивающегося давления в гидросистеме.

По результатам работы выданы рекомендации по ТО пресса, а также разработан регламент технического обслуживания с указанием периодичности и особенностей выполнения регламентных работ применительно к данному типу оборудования.

Основными позициям регламента является:

- Проверка уровня масла в баке

- Проверка степени засорения фильтроэлементов по индикатору

- Проверка наружных утечек визуально

- Проверка на шумы и вибрации гидронасосов

- Проверка надежности крепления гидроагрегатов

- Анализ и замена масла

- Чистка всасывающих фильтроэлементов, сапуна и бака

- Замена масляных фильтроэлементов

- Гидротест гидронасосов

- Гидротест управляющих гидроэлементов (гидроаппаратуры)

- Замена РВД

- Замена унифицированных узлов и деталей, отработавших ресурс

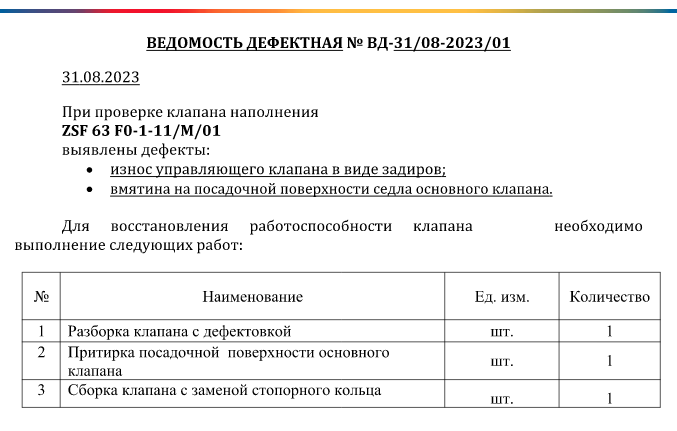

Выездная диагностика и последующий ремонт клапанной аппаратуры технологического оборудования (пресс холодной штамповки)

С целью выявления дефектного узла организована выездная работа инженера-гидравлика, определено и выполнено следующее:

- Система не развивает давление.

- По результатам диагностических работ локализован проблемный клапан.

- Клапан демонтирован и разобран – он в хорошем состоянии, но так как сомнений в его дефектности нет, клапан отправлен на дальнейшую дефектовку в наш испытательный цех.

- Во время притирки посадочных поверхностей обнаружена скрытая раковина.

- Дефектные внутренние поверхности клапана восстановлены.

- Клапан установлен на оборудование.

- Проблема спада давления ликвидирована.

Диагностика на выезде клапанной аппаратуры вибропресса HESS

По результатам тестов линии вибропресса определён проблемный узел в виде каскада клапанов, не отрабатывающий свою функцию согласно гидросхемы ввиду физической выработки.

Совместно с Заказчиком принято решение произвести подбор аналогов клапанов данной сборки и выполнить их поставку взамен дефектной.

Производителем аналогов выбран японский завод Yuken. На данном этапе аппаратура Юкен заказана и находится в производстве на японском заводе. Данные по результатам установки нового каскада будут обновлены.

Работа в городе Советский на предприятии лесопромышленного холдинга

ПРОБЛЕМА В РАБОТЕ: на линии ламинирования при запрессовке (набор основного давления Main pressure) давление набирается, клапаны отключаются, затем давление в линии начинает падать – доходит до минимально возможного значения и программа подаёт сигнал на подкачку давления. При нормальной работе падения давления не должно происходить. При этом аккумуляторы низкого и высокого давления разряжаются.

Заказчик пробовал заменять седельный клапан NG 40 и производить его регулировку, что результатов не дало.

РЕЗУЛЬТАТ ВЫЕЗДНОЙ ДИАГНОСТИКИ: выявлена утечка через шаровый кран, что являлось причиной разрядки гидроаккумуляторов. Кран заменён. Дефект в работе гидролинии устранён.

Диагностика промышленного оборудования в союзном государстве Республика Беларусь

Заказчик обратился в ДК Гидро-Тест с перечнем дефектов:

- Медленный набор давления в системе во время прессования.

- Гидроудары во время закрытия прессования.

- Потеря давления ~50 бар во время открытия прессования.

- Большая потеря давления в системе – в начале процесса прессования с 310 бар до 185 бар.

- Недобор давления во время прессования.

По результатам диагностики определён перечень гидравлической пропорциональной аппаратуры, подлежащей дополнительной диагностике и дефектовке на стенде испытательном, с целью чего данные клапаны демонтированы и отправлены в испытательный цех. Демонтированные клапаны на время заменены с ЗИП-склада Заказчика.